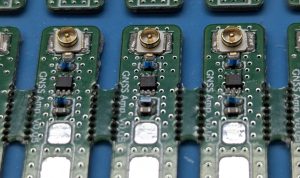

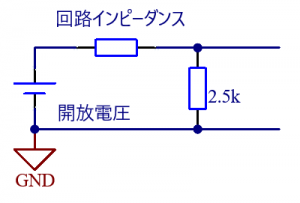

これまで電子工作をしてきたが、「そろそろSMD実装に挑戦したい」「ブレッドボードやユニバーサル基板やスルーポール自作基板から一歩進みたい」

そんな人向けに、ステンシル+ハンダペーストを使ったSMD実装の実践手順をまとめる。

個人の作業環境で、再現性よく実装するための現実的なやり方がテーマだ

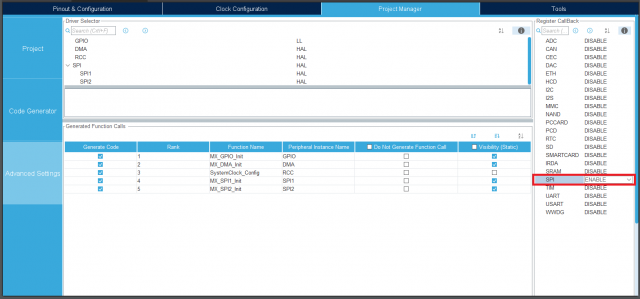

全体の流れ

作業の流れは以下のとおり。

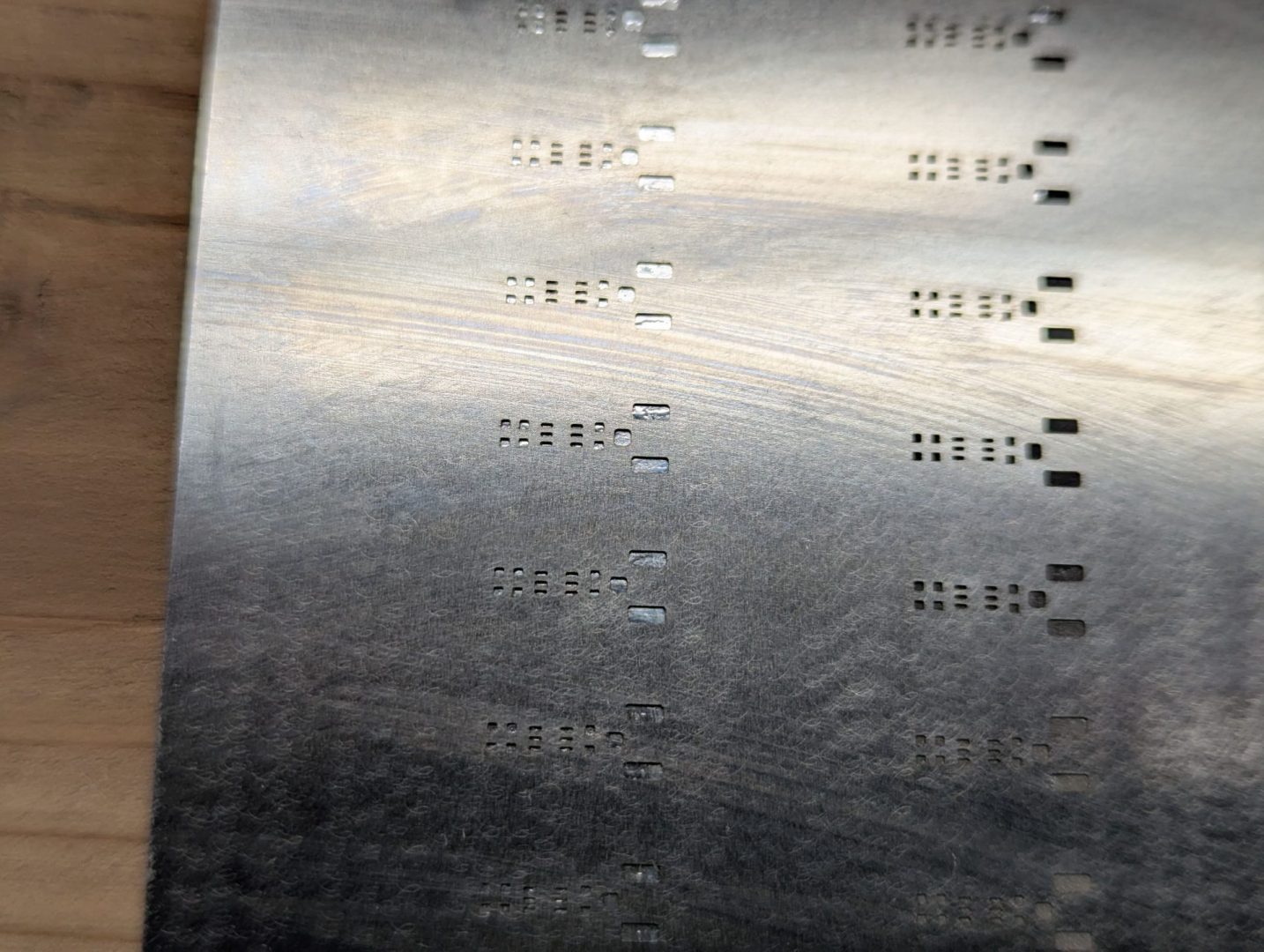

- ステンシルと基板の位置決め

- ハンダペーストの準備

- ステンシル印刷

- 部品実装

- 手リフロー加熱

- 溶融中の微調整と確認

この中で最も重要なのは「 1. 位置決め」

ここを外すと、後工程でいくら頑張ってもリカバリが難しくなる

1. ステンシルと基板の位置決め

なぜ位置決めが重要か

- ステンシルがズレない

- ステンシルが浮かない

これが満たされたときハンダペースト位置と量が安定する。

テープ仮止めは、ハンダペースト塗り込みでズレが発生しステンシル位置が安定しない

小型の部品や0.5mmピッチQFP ICは、マスク位置ズレがツームストーンや隣接パッドショートにつながる

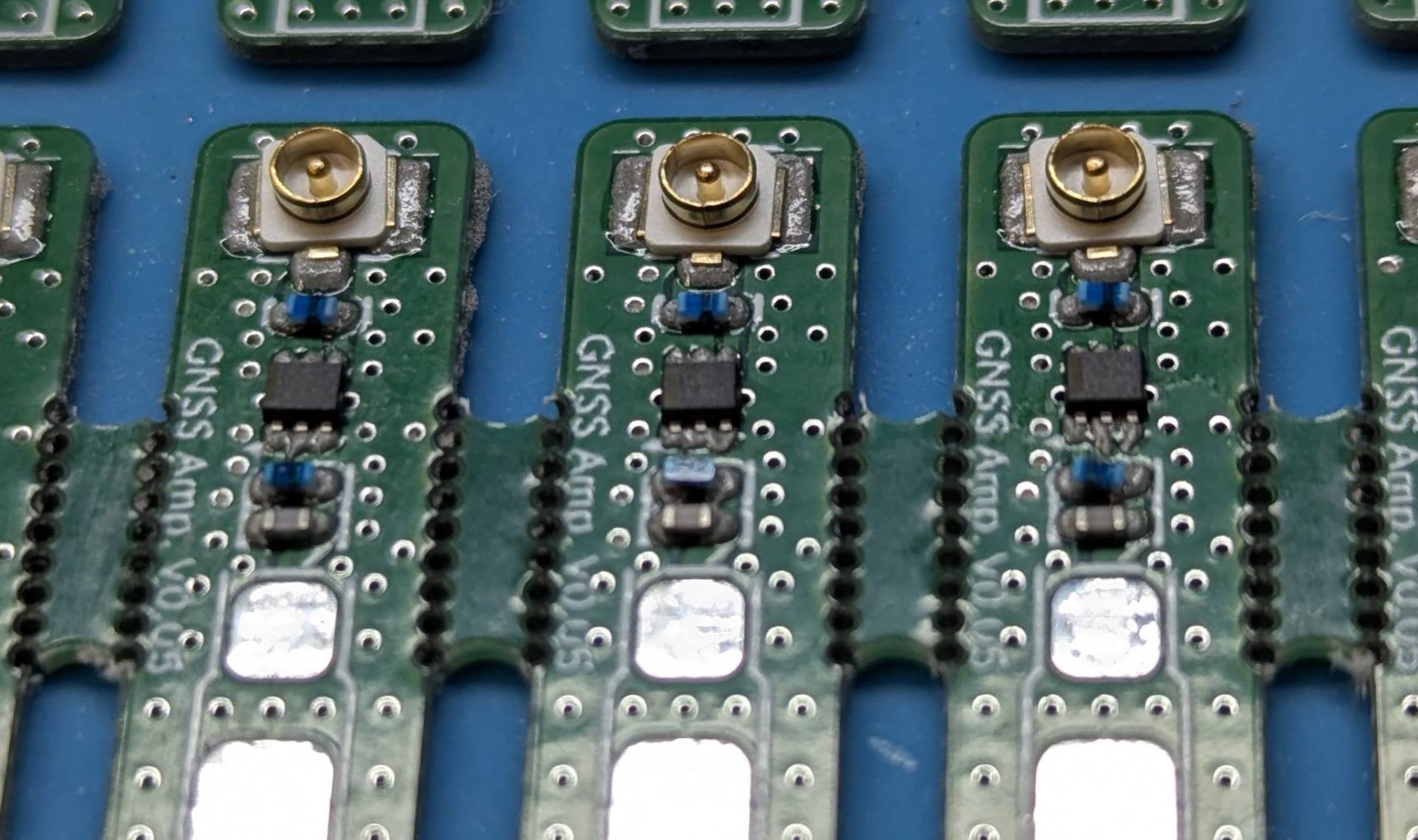

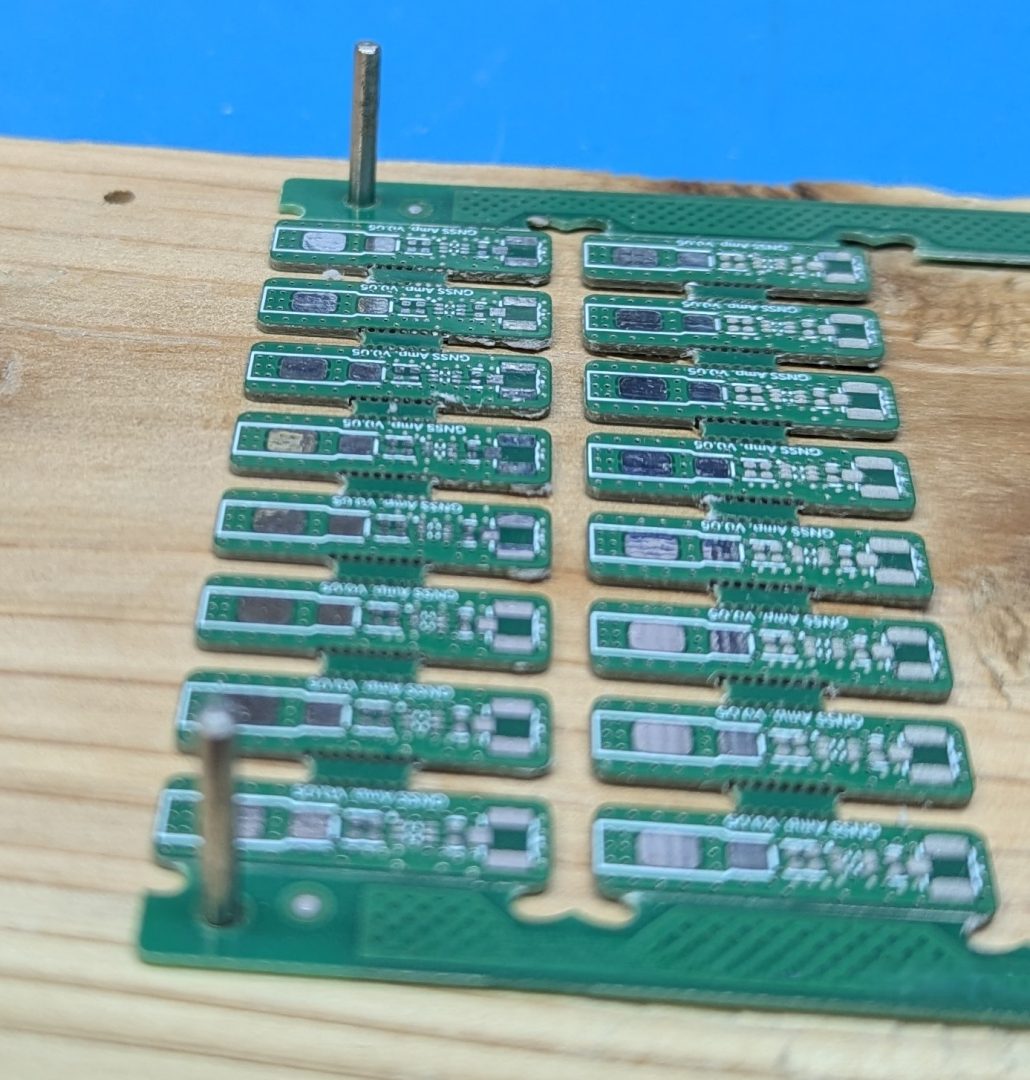

簡易治具の作り方

私は以下の方法で簡易治具を作っている。

- 杉野地板を用意

- 鉋がけし平面を出す

- 2mmのドリル刃を切断してロケートピンとして使用

- 基板側・マスク側の穴径は 2.05mmで開口

2mmピンに対して2.05mmの穴にすると、丁度いいバランスになった。

- 差し込みやすい

- ガタはほぼ出ない

- 抜き差し時に引っ掛からない

2. ハンダペーストの準備

常温に戻す

ハンダペーストは普段、冷蔵保存しておく。

使用前に必ず常温に戻す。

冷えたままだと粘度が高く、

- ステンシル穴にハンダペーストが入りにくい

- ハンダペーストの塗りムラが出やすい

という問題が起きる。

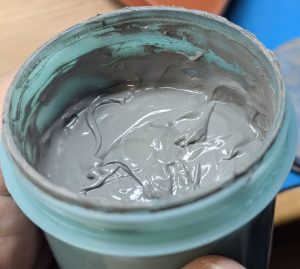

ハンダペーストを練る

使用前には必ずハンダペーストを練る。

使用する道具

- ダイソーのドライバー先端を切り落とした、金属棒を使用

練り始めは結構硬いので、No.2くらいのサイズのドライバだと軸もちょうどいい太さでグリップもあり練りやすい。

割り箸などの木製工具は使わない

木繊維の混入(コンタミネーション)の原因になる

練り上がりの目安

この状態になればOK。

ハンダペーストにはチキソ性があり、時間とともに粘度が変わる

練った後は時間をおかず、すぐにステンシル印刷を行う

ハンダペーストがうまく伸びずステンシルの穴に入っていかない原因になる

3. ステンシル印刷

スキージ(ヘラ)

ゴムベラを使用。

ダイソーのスクレイパー売り場で売っているもので十分。

塗り込み方のコツ

重要なのは角度と力のかけ方。

- ステンシルに対して スキージを立てない

- 寝かせて押さえつける

- ペーストを「穴に押し込む」イメージで動かす

- マスク縁のペーストが欠ける

- マスクが浮く

といったトラブルが起きやすい。

印刷後、欠けがあればピンセットで軽く補正する

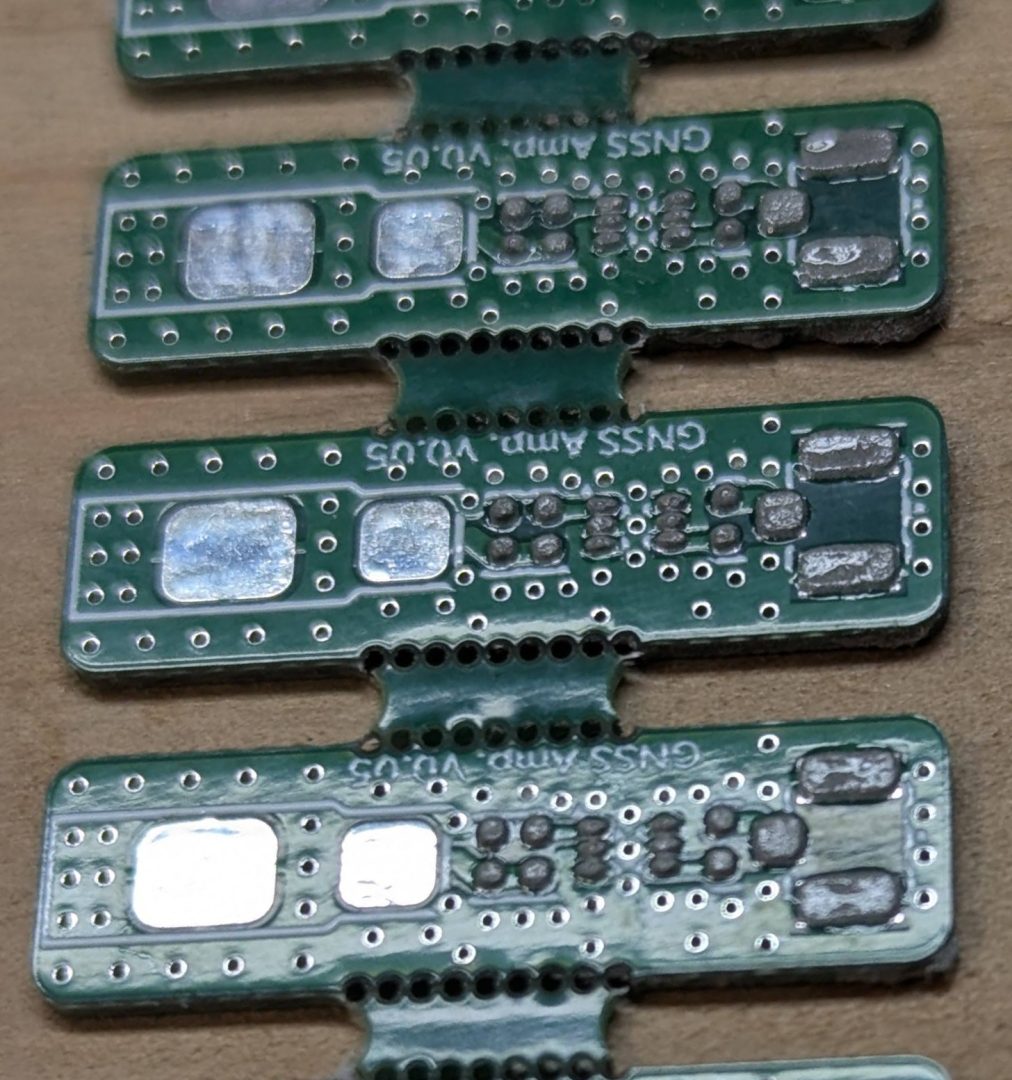

ハンダペースト塗り終わり

ロケートピンに合わせたままステンシルをそっと持ち上げる

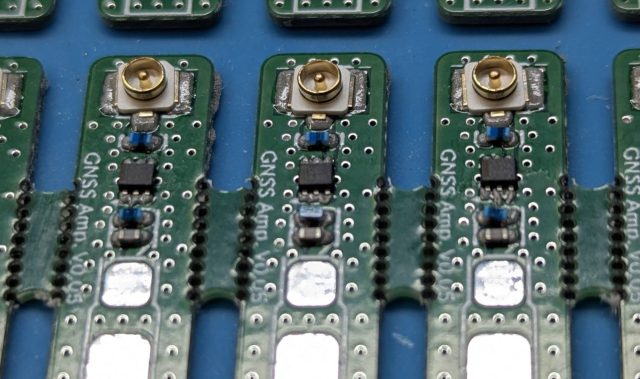

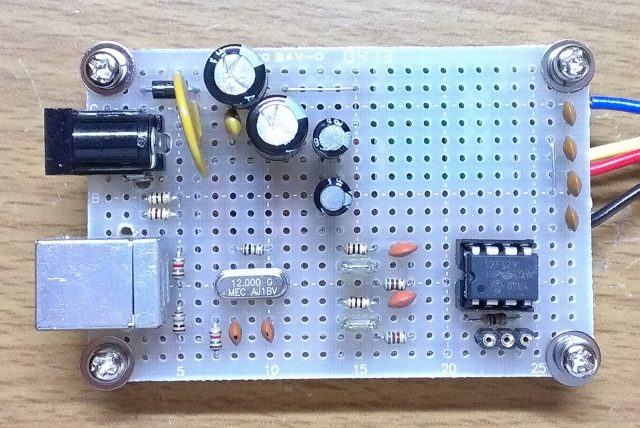

4. 部品実装

ハンダペーストが塗れたら部品を配置していく。

位置合わせは神経質にならなくていい

パッドに対し、部品が多少ズレていても問題ない

理由は、ハンダが溶けると表面張力で部品が正しい位置に引き込まれるため。

- パッドの中央に完璧に部品を置く必要はない

- 目視で明らかに外れていなければOK

部品の電極の幅に対し部品のズレ量が1/3程度であれば、ハンダ溶融時にパッドに部品の足がうまく引き込まれる。

部品配置間隔

PCB CADで部品を配置するとき

- ピンセットが入らないほど詰める

- 大きな部品と小さな部品が隙間なく詰められている

と、ここでの部品実装が困難になるので注意する。

この問題があるとリフロー後の修正が一気に難しくなる。

- 大きな部品と小さな部品を詰めると、大きな部品の陰になる部品はハンダが溶けづらい

- 熱容量の大きな部品と小さな部品を近づけると、温まりにくい小さな部品のハンダが溶けづらい

といった問題も起きるので注意が必要。

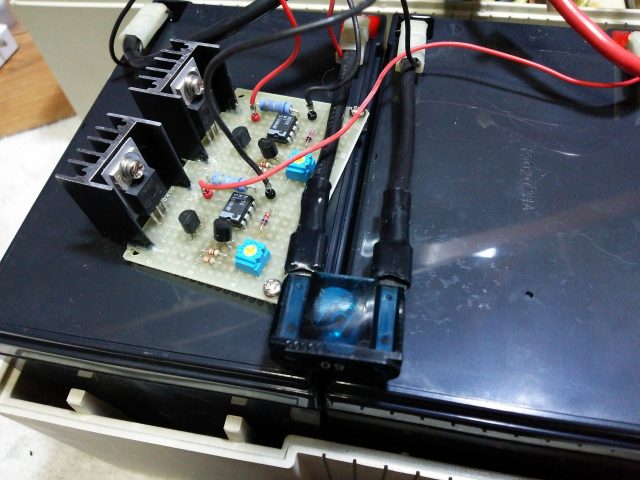

5. ヒーター加熱でのリフローハンダ付け

使用しているヒータ

USB PD電源のホットプレートタイプ小型ヒータを使用した。

- 設定温度:240℃

- 120℃程度まで上がったら基板を載せて予熱

- そのまま溶融まで待つ

作業環境の注意

- ステンレス製トレーを敷き、机の焦げ防止

- 周囲に燃えやすいものを置かない

6. 溶融中の調整と確認

ハンダが溶けると、

- 部品が浮く

- 微妙にズレる

ことがある。

ハンダが溶融中に部品をピンセットで軽く動かし位置補正する。

無理に位置を合わせようとせずツンツンとつつくくらいにし、触るのは最小限で済ませるのがコツ。

ピンセットで触るだけで、表面張力で吸い込まれれば成功。

部品が動かないようだとハンダ溶融がまだの可能性もあるので、もう少し加熱してみる。

余熱を開始するとフラックスの煙が出て、その後に煙が落ち着いたときハンダが溶融する。

ハンダが溶融する瞬間は表面光沢がピカっと変化するので、よく見ていると溶融タイミングが分かる。

ハンダペースト溶融の様子

まとめ

- ステンシルは位置決めが最重要

- ハンダペーストは温度管理と練りが効く

- ハンダペーストの塗り込みはスキージを寝かせてゆっくり

- 部品位置の微調整は表面張力に任せる

- 手リフローでも十分実用レベルに仕上がる

SMD実装はスルーホール実装よりも基板面積の効率がよく、きれいに仕上がる場面も多い。

コメント